تقطیر نفت خام

ستون تقطير اتمسفری

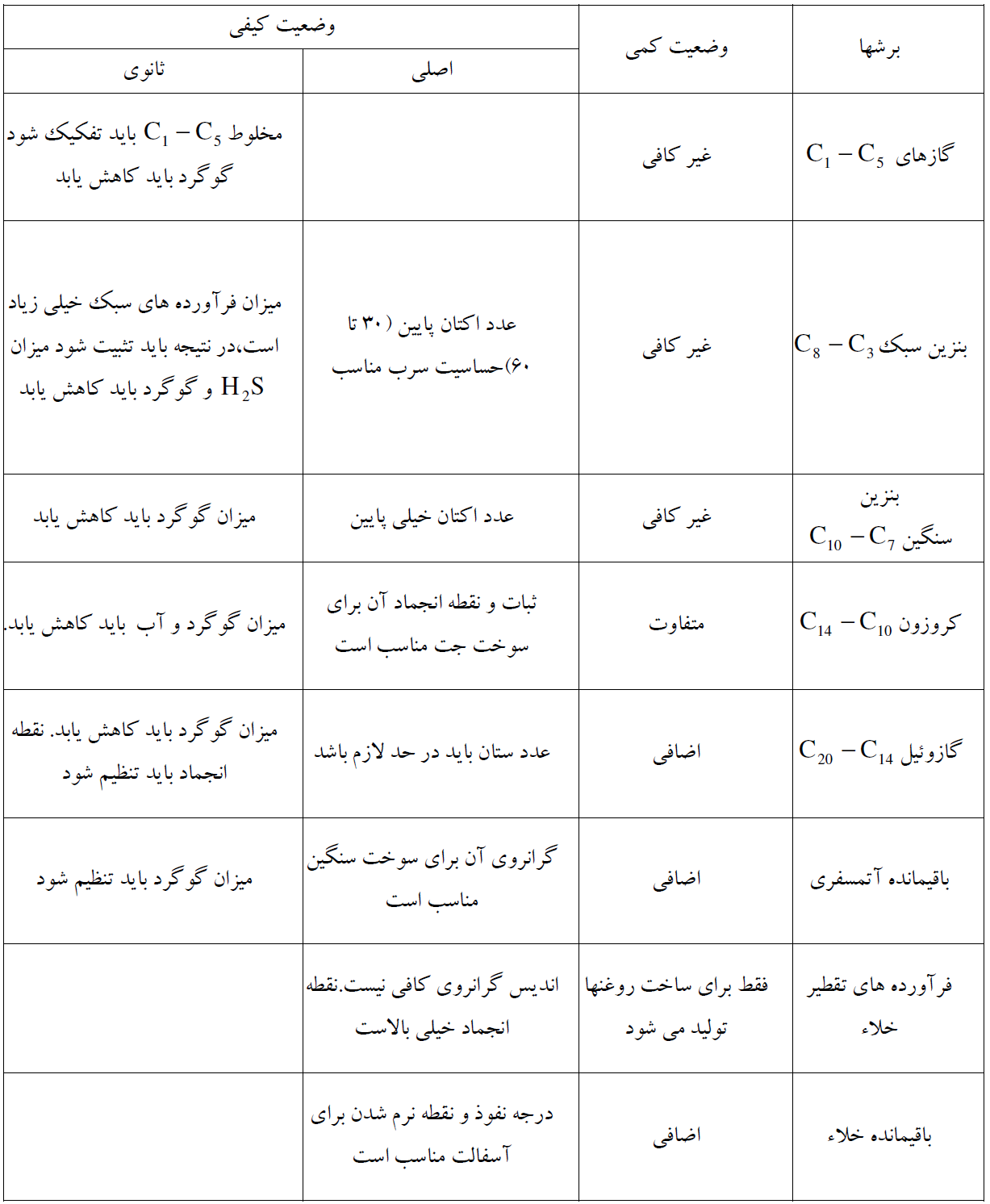

نفت خام پس از نمک گیری، به داخل یک رشته مبادله کننده حرارتی پمپ می شود و پس از تبادل حرارت با فرآورده ها و جریانهای بازگشتی ستون تقطير، به دمای حدود C° ۲۸۰ می رسد و پس از آن از کوره ای می گذرد که دمایش را به حدود C° ۳۵۰ می رساند. سپس مخلوط مایع و بخار به دست آمده وارد منطقه تبخیر آنی ستون تقطير آتمسفری می شود. در این منطقه، بخارها به طور ناگهانی از مواد سنگین تر جدا شده، به طرف سینی های بالای ستون حرکت می کنند ( منطقه غنی سازی) و قسمت سنگین تر نیز که به صورت مایع است به طرف پائین ستون جریان می یابد (منطقه استریپینگ)، مطابق شکل (۱).

ستون تقطير از تعدادی سینی تشکیل شده است که در هر یک از آنها بخار و مایع در حال تعادلند. در این ستون، فرآورده های نفتی به ترتیب بر حسب فاصله جوش جدا می شوند (فاصله جوش عبارت است از اختلاف بین نقاط جوش نهایی و اولیه) به این ترتیب که از بالای ستون سبکترین مواد بدست می آیند و از قسمتهای جانبی ستون، فراورده های میان تقطير. فرآورده هایی که از این ستون بدست می آیند فراورده های مستقیم نامیده می شوند. جریانهای خروجی از ستون تقطیر به صورت بخارند و پس از عبور از کندانسورها تبدیل به مایع می شوند.

قسمتی از این مایع به عنوان فرآورده تقطیر دریافت می شود و قسمتی دیگر تحت عنوان باز گردان به ستون تقطیر بازگردانده می شود. هدف از باز گردان، تفکیک بهتر و تنظیم دمای ستون است زیرا باز گردان به محض ورود به ستون تقطير مجددا تبخیر می شود و گرمای لازم برای تبخیر را از مواد موجود در سینی می گیرد و به این ترتیب، مواد سنگین تری که در بخارها آماده خروج از ستون بودند، دوباره به حالت مایع در آمده، به طرف سینی های پائین تر جریان می یابند و در این سینی ها نیز جریان به همین منوال ادامه می یابد. به این ترتیب، در اثر انتقال جرم و حرارت، فاز مایعی که به طرف پائین که جریان دارد ، مرتبا از سازنده های سنگینتر غنی می شود در حالی که فاز بخار بتدریج که به سینی های بالاتر می رود، سازنده های سبکتر را جذب می کند.

این سیستم جریان ها، باعث برقراری یک گرادیان دمایی در طول ستون می شود به طوری که در ستون تقطير اتمسفری دما از C° ۷۰ در بالای ستون تا C° ۳۵۰ در پائین ستون، تغییر می کند.

ستون تقطير آتمسفری معمولا دارای ۳۰ تا ۵۰ سینی تفکیک است. در حدود ۵ تا ۸ سینی برای هر فرآورده جانبی در نظر گرفته می شود بعلاوه همین تعداد سینی در بالا و پائین سینی خوراک.

چون معمولا مقداری از مواد سبکتر همراه فرآورده ها کشیده شده و از ستون تقطير خارج می شود، نقطه اشتعال فرآورده ها کاهش می یابد. به همین دلیل این فرآورده ها را به ستونهای استریپینگ کوچکی (مجهز به ۴ تا ۱۰ سینی) می فرستند تا مواد سبکترشان جدا شود. عملی که در این ستونهای جانبی انجام می شود استریپینگ با بخار است، یعنی در اثر تماس بخار آب با فرآورده نفتی که در جهت مخالف جریان دارد، | سازنده های سبکتر موجود در فرآورده تبخیر شده، به همراه جریان بخار آب کشیده می شوند.

نقطه اشتعال فراورده های نفتی به طور تقریبی از رابطه زیر بدست می آید:

برش های نفتی:

F=0.64T-100

نفت خام:

F=0.57T-110

T عبارت است از دمای متوسط در فاصله ۰ تا ۱۰ درصد تقطير ASTM.

در پائین ستون تقطیر نیز بخار آب تزریق می شود که هدف آن جداسازی گازوییل بجا مانده در باقیمانده آتمسفری است.

فراورده هایی که از ستون تقطير آتمسفری بدست می آیند به ترتیب عبارتند از گازهای سبک، گازهای مایع شده، بنزین سبک و سنگین، برش کروزن شامل نفت سفید و سوخت جت، گازوییل اتمسفری.

آنچه در ستون تقطير آتمسفری باقی می ماند، از سازنده های سنگین تر تشکیل شده است و باقیمانده آتمسفری نام دارد. برای تقطیر این باقیمانده، حرارت بیشتری لازم است که در صورت اعمال، موجب شکست حرارتی ملکول ها می شود. برای جلو گیری از این امر، تقطیر باقیمانده آتمسفری را در ستون دیگری که در فشار پائین تر کار می کند و اصطلاحا ستون تقطیر خلاء نامیده می شود، انجام می دهند .

شکل (۱) – ستون تقطير آتمسفری

ستون تقطیر خلاء

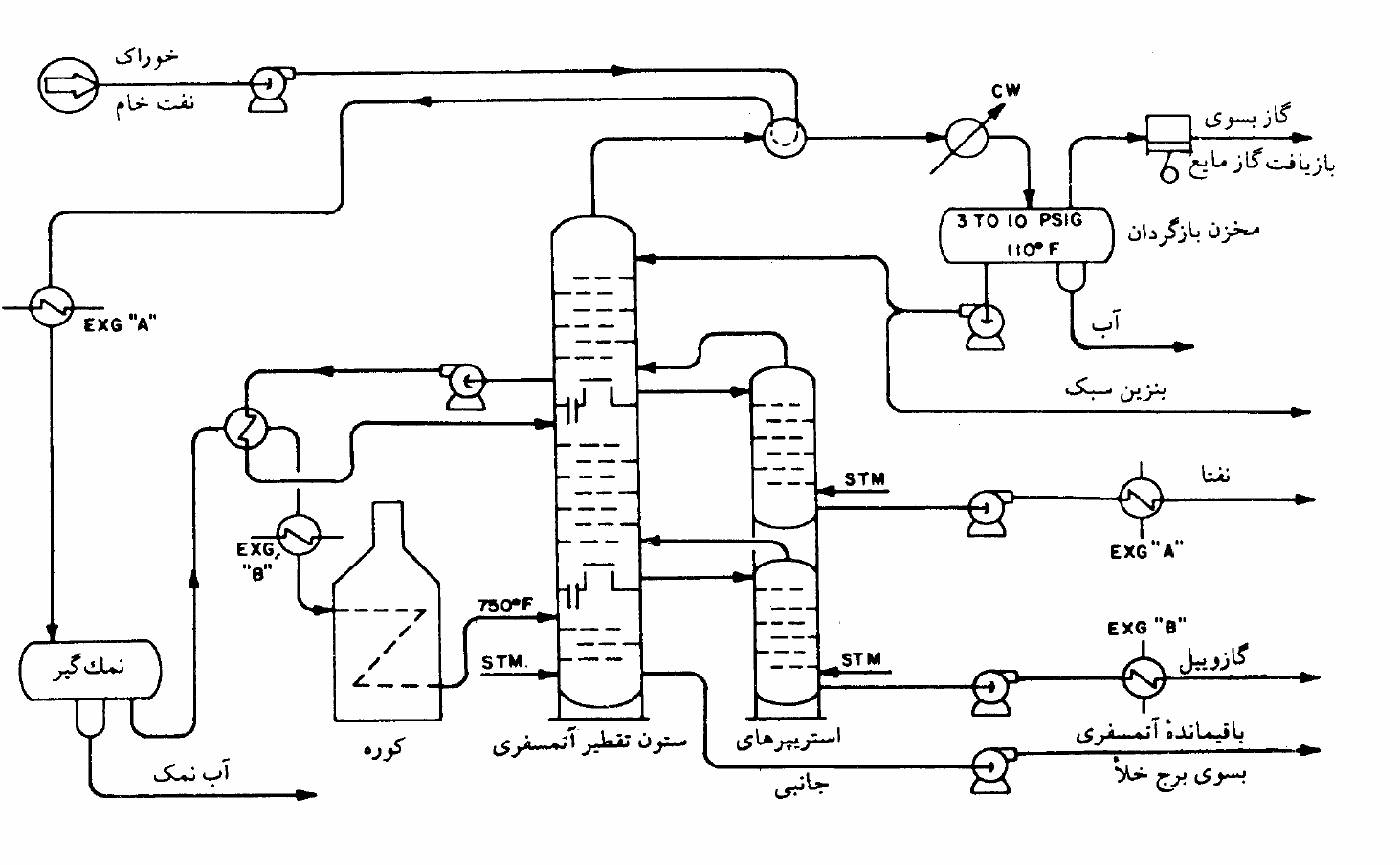

همانگونه که ذکر شد، برای جلو گیری از شکست حرارتی، باقیمانده آتمسفری را در فشار پائین تر تقطیر می کنند. در فشار پائین تر، ترکیبات در دمای کمتری می جوشند و در نتیجه حرارت آن چنان نیست که موجب تجزیه ملکولها شود. این عمل در ستون تقطير خلاء که فشار آن بین ۱۵ تا ۴۰ میلیمتر جیوه است، انجام می شود، مطابق شکل (۲) در ادامه عملیات، ابتدا باقیمانده آتمسفری را به یک کوره لوله ای می فرستند تا دمايش به حد لازم برسد. در این کوره بخار آب نیز تزریق می شود که هدف آن افزایش سرعت جریان در لوله های کوره، کاهش کک و کاهش فشار جزئی هیدروکربن هاست. مقدار بخار آب مصرفی بستگی به فاصله جوش خوراک دارد و معمولا بین ۱۰ تا ۱۵ پوند برای هر بشکه خوراکی است. یک جریان باز گردان نیز به طور مداوم در ستون گردش می کند.

دمای خروجی کوره با توجه به فاصله جوش خوراک و بخشی از آن که باید تبخیر شود و نیز پتانسیل تشکیل کک خوراک، مشخص می شود و معمولا بین C° ۳۸۰ تا C° ۴۵۰ است.

فشار حقیقی (فشار کل – فشار جزیی بخار آب) تعیین کننده میزان تبخیر خوراکی در منطقه تبخیر آنی است. در طراحی ستون تقطير خلاء باید سعی شود که افت فشار بین دستگاه ایجاد کننده خط و منطقه تبخیر آنی به حداقل برسد. خلاء با استفاده از اژکتورهای بخار و کندانسورهای بارومتری تامین می شود . تعداد و ابعاد اژكتورها و کندانسورها بستگی به خلاء مورد نیاز و کیفیت بخار دارد.

با توجه به پائین بودن فشار در ستون تقطير خلأ، حجم بخارهای تولید شده به ازای هر بشکه خوراک خیلی بیشتر از حجم آنها در ستون تقطير آتمسفری است و به همین دلیل قطر ستونهای خلا بیشتر از ستونهای آتمسفری می باشد.

تعداد سینی های ستون تقطير خلا معمولا بین ۸ تا ۲۰ عدد است.

فرآورده های ستون تقطیر عبارتند از:

گازوییل خط و فرآورده های جانبی که برای روغن سازی به کار می روند. باقیمانده خلا نیز مستقیم و یا پس از عملیات مختلف قابل استفاده است.

شکل (۲) ستون تقطير خلاء

تجهیزات جانبی

در بعضی موارد بین آخرین مبدل حرارتی و کوره لوله ای، یک مخزن تبخیر آنی قرار داده می شود. نفت خام گرم وارد این مخزن شده، قسمت سبکتر آن تبخیر می شود. بخارهای حاصل را مستقیما به منطقه تبخیر آنی ستون تقطير آتمسفری می فرستند در حالی که قسمت مایع پس از گذشتن از کوره وارد این منطقه می شود. مزیت این عمل آنست که می توان از کوره کوچکتر و ارزانتری استفاده کرد. در بعضی از پالایشگاهها، واحد تثبیت بنزین را در جوار ستون تقطير قرار می دهند که در این صورت جزء تجهیزات جانبی واحد تقطير به حساب می آید.

فرآورده های تقطیر

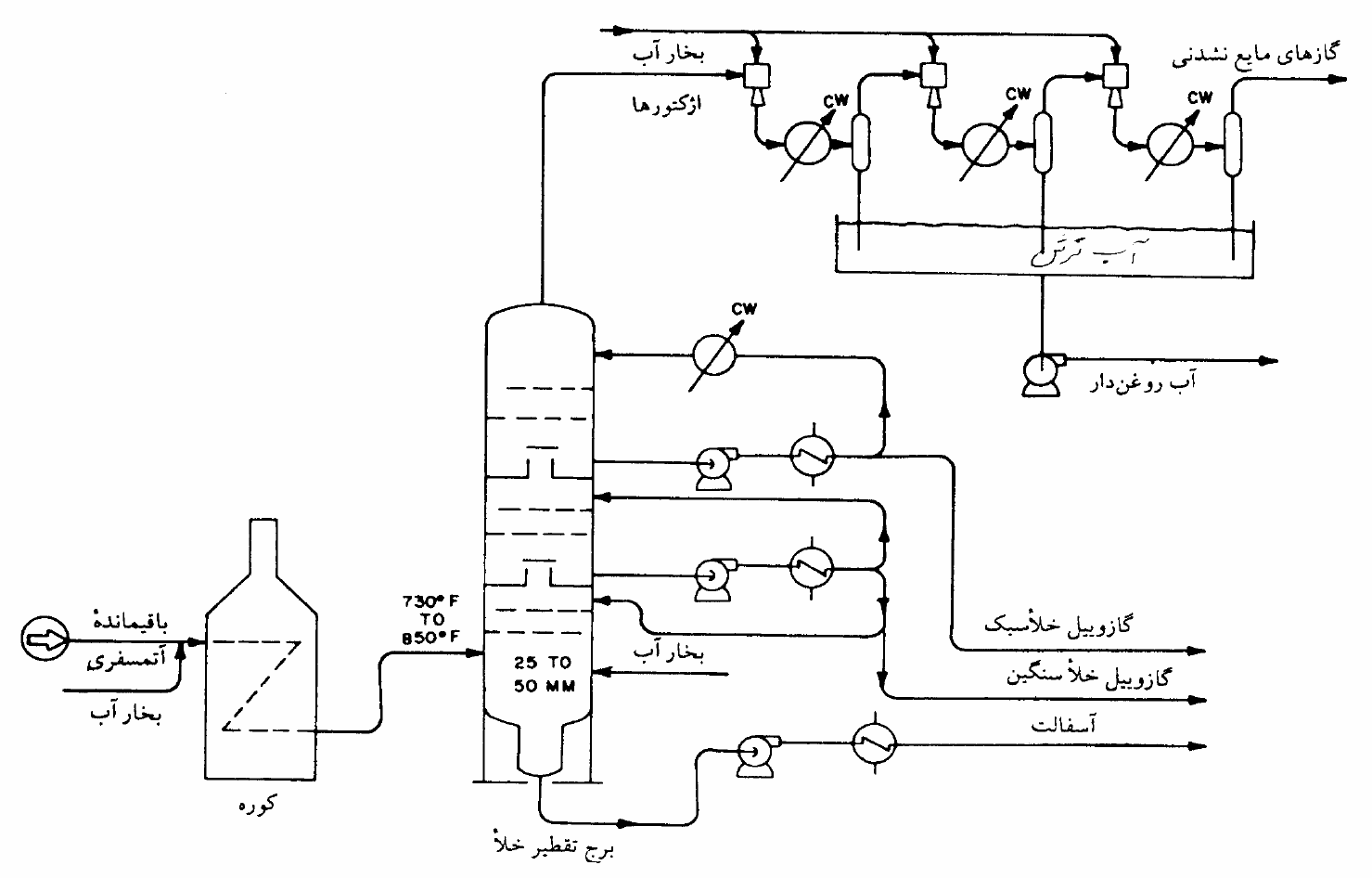

پس از انجام تقطير اولیه، وضعیت فرآورده ها از نظر کمی و کیفی بررسی می شود تا بر حسب آن بتوان دنباله برنامه پالایش را جهت داد. جدول (۱) بیلان فراورده ها را پس از تقطیر اولیه نشان می دهد. از بررسی این جدول معلوم می شود که:

الف – به غیر از باقیمانده آتمسفری که به عنوان سوخت سنگین به مصرف می رسد، سایر فراورده های تقطیر اولیه را نمی توان به عنوان فراورده نهایی به حساب آورد.

ب – مقدار برشهای مختلف با تقاضای بازار مطابقت ندارد به این صورت که فراورده های سنگین اضافه بر تقاضا و فراورده های سبک به ویژه بنزین کمتر از نیاز بازار است. بنابراین برای بهبود کیفیت فراورده ها و نیز تبدیل برشهای سنگین اضافی به برشهای سبکتر، باید از روشهای مختلف تبدیل و تفکیک استفاده شود. عمليات تصفيه (گوگردی و غیره) نیز برای بهبود کیفیت تمامی برشها ضروری است.

در اینجا مهمترین فراورده های واحد تقطیر نفت خام معرفی می شوند:

- گاز سوختی : این گاز اساسا از متان و اتان تشکیل شده است و به آن گاز خشک نیز می گویند. معمولا این گاز بعنوان سوخت پالایشگاه به کار می رود ولی می تواند به عنوان خوراک واحد تولید هیدروژن نیز استفاده شود.

۲. گاز مرطوب : این گاز شامل پروپان، بوتان ها و اندکی متان و اتان است. از این جریان گاز، پروپان و بوتان ها را جدا می کنند و تحت عنوان گاز مایع به مصارف سوختی می رسانند. نرمال بوتان برای تنظیم فشار بخار بنزین ها نیز به کار می رود. از ایزو بوتان نیز به عنوان خوراک واحد الكيلاسيون استفاده می شود.

٣. بنزین سبک تقطیر مستقیم : جریان تثبیت شده این بنزین پس از گو گردگیری به عنوان یکی از سازنده های مخلوط بنزین ها به کار می رود و یا اینکه ابتدا جهت بهبود عدد اکتان از واحد ایزومری می گذرد و سپس با سایر بنزین ها مخلوط می شود.

۴. نفتا یا بنزین سنگین تقطير مستقيم : این بنزین پس از گو گردگیری وارد واحد رفرمینگ می شود تا عدد اکتان آن افزایش یابد. بنزین خروجی از این واحد ریفر میت نام دارد و دارای عدد اکتان بالایی است و با سایر بنزین های تولیدی در پالایشگاه مخلوط می شود.

۵. برش کروزن : از این برش می توان هم نفت سفید بدست آورد و هم سوخت جت. در مورد نفت سفید فقط عمليات گو گردگیری انجام می شود. کاربرد آن نیز به عنوان سوخت گرمایی است. برای تهیه سوخت جت، برش کروزن و نفتا را به نسبتهای مختلف مخلوط می کنند تا فاصله جوش مورد نظر بدست بیاید. گو گردگیری و بعضی عملیات تکمیلی دیگر نیز بر روی این برش انجام می شود.

۶. گازوییل ها : گازوییل آتمسفری پس از گو گردگیری به عنوان سوخت موتورهای دیزلی به کار می رود. گازوییل خلأ که سنگین تر است به عنوان خوراک واحد کراکینگ کاتالیزوری و یا هیدرو کراکینگ به کار می رود. از این واحدها، گاز، بنزین، سوخت جت و گازوییل بدست می آید ولی هدف اصلی تولید بنزین است. قسمت سنگین تر گازوییل خلا را نیز می توان به عنوان خوراک واحد روغن سازی بکار برد.

۷. فرآورده های جانبی تقطیر در خلا : از این فراورده ها به عنوان خوراک واحد روغن سازی استفاده شده، عملیات استخراج با حلال، موم گیری و تصفیه بر روی آنها انجام می شود.

۸ باقیمانده خلا : باقیمانده خلا را به واحد آسفالتگیری می فرستند تا برش روغنی به جا مانده، از قیر و آسفالت جدا شود. سپس این برش روغنی سنگین به واحد روغن سازی ارسال می شود. باقیمانده خلأ را می توان مستقیما به عنوان نفت سوخت سنگین به کار برد و یا برای تنظیم گرانروی به واحد کاهش گرانروی ارسال نمود. باقیمانده خلاء به عنوان خوراک واحد کک سازی نیز به کار می رود. از این واحد کک نفتی، گاز، بنزین و گازوییل بدست می آید.

جدول (۱) بیلام کمی و کیفی پس از تقطیر اولیه نفت خام